原文在 https://www.bit-tech.net/reviews/tech/memory/the_secrets_of_pc_memory_part_2/4/

这篇介绍了 DRAM 的封装,对于BIOS工程师来说,稍微了解一下即可

当行业从 SDR 转向 DDR 后,内存芯片的封装设计发生了显著变化。一些常见的 DRAM 封装包括薄型小外形封装 (TSOP)、芯片级封装 (CSP)、薄型四方扁平封装 (LQFP) 和球栅阵列 (BGA)。DDR中最常用的封装包括 BGA 或 TSOP 的变体,其中 TSOP 在 DDR1 中更常用,而当前的 DDR2 和 DDR3 标准则采用 FBGA,不同 DRAM 制造商之间的封装差异很小。

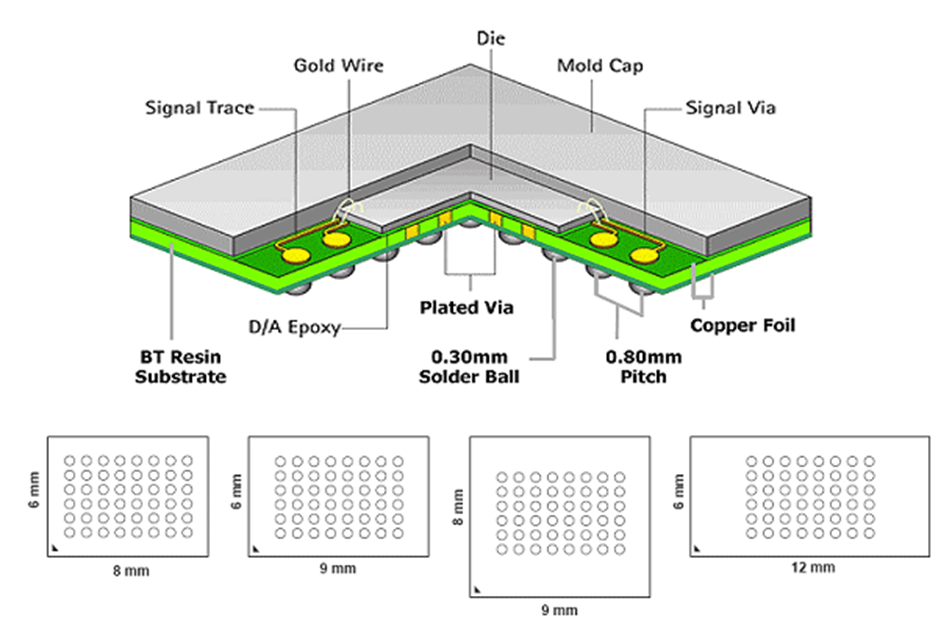

不同尺寸的 FBGA 样品

来源: Spansion Memory

FBGA 的主要优势包括高密度、更好的散热性能以及更短的连接器,从而减少信号失真。需要注意,这里提到的 FBGA 与Fortified BGA (强化BGA)不是同一种东西,后者是一种加强 BGA强度的技术。

LAB-Z 注释:先说一下FBGA。来自【参考1】

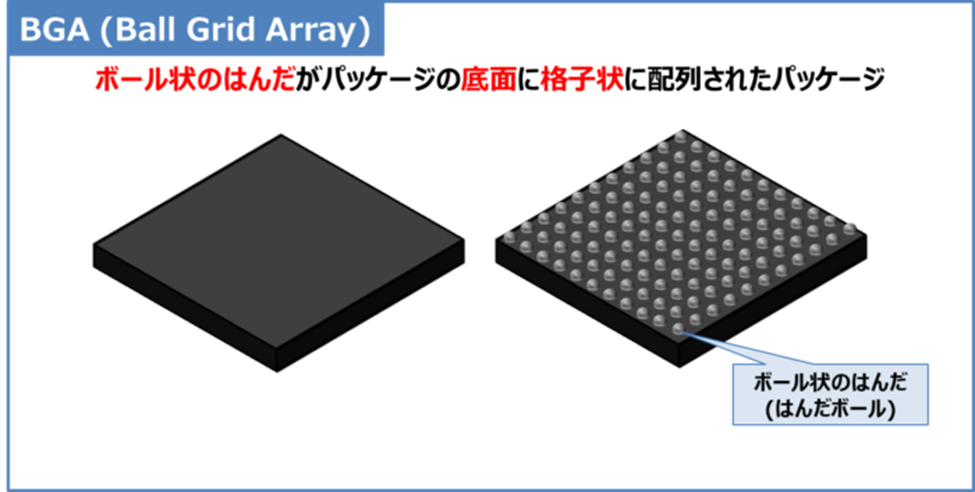

BGA(球栅阵列)是一种将球形焊料(焊球)以网格图案排列在封装底面上的封装。

间距有1.27mm、1.0mm、0.8mm、0.75mm、0.65mm、0.5mm、0.4mm等。

BGA前添加英文字母,会改变“封装安装高度”和“引脚间距”等。例如“ L ”表示封装安装高度L为“ 1.20 mm < 高度L ≦ 1.70 mm ”。因此,BGA前面带“L”的“LBGA”是封装安装高度为“1.20mm<高度L≦1.70mm”的SOP。

与QFP(四方扁平封装)相比,BGA具有以下优点和缺点。

优点

- 由于不存在引线变形的风险,印刷电路板上不易发生安装缺陷,从而可以更高效地进行安装工作。

- 由于封装周围没有引线,因此可以做得更小。也就是说,可以提高封装密度。

- 可高密度排列端子。

- 由于引线电感较小,适合于高速LSI封装。

缺点

- 一旦焊接,由于无法看到内部状况,因此很难修复。

- 无法从外部检查焊接状况。

- 由于无法进行手工焊接,因此必须在回流炉中完成焊接。

- 拆卸元件时需要重新加热电路板,并且根据BGA封装后处理中安装的元件的耐热性,可能无法修复。

- 由于封装和电路板的热膨胀系数不同,对于在通电时会产生热量的BGA封装来说,反复的热膨胀和收缩会导致封装或电路板变形,从而导致焊点破裂并造成断线。

FBGA

BGA前面的“ F ”代表“细间距”。

通过添加“ F ”,引脚间距缩短如下。

关于引脚间距

- 如果基本封装是BGA或LGA(FBGA或FLGA),引脚间距为0.8mm或更小

- 当基本封装为QFP ( FQFP)时,引脚间距为0.5mm或更小

因此,“FBGA(Fine-pitch BGA)”是指引脚间距为0.8mm或更小的BGA 。

总结:FBGA是 BGA 封装的一种,比普通的 BGA 底部引脚间距更小。

这里再介绍一下强化BGA(Fortified BGA)

BGA-PCB焊点应力

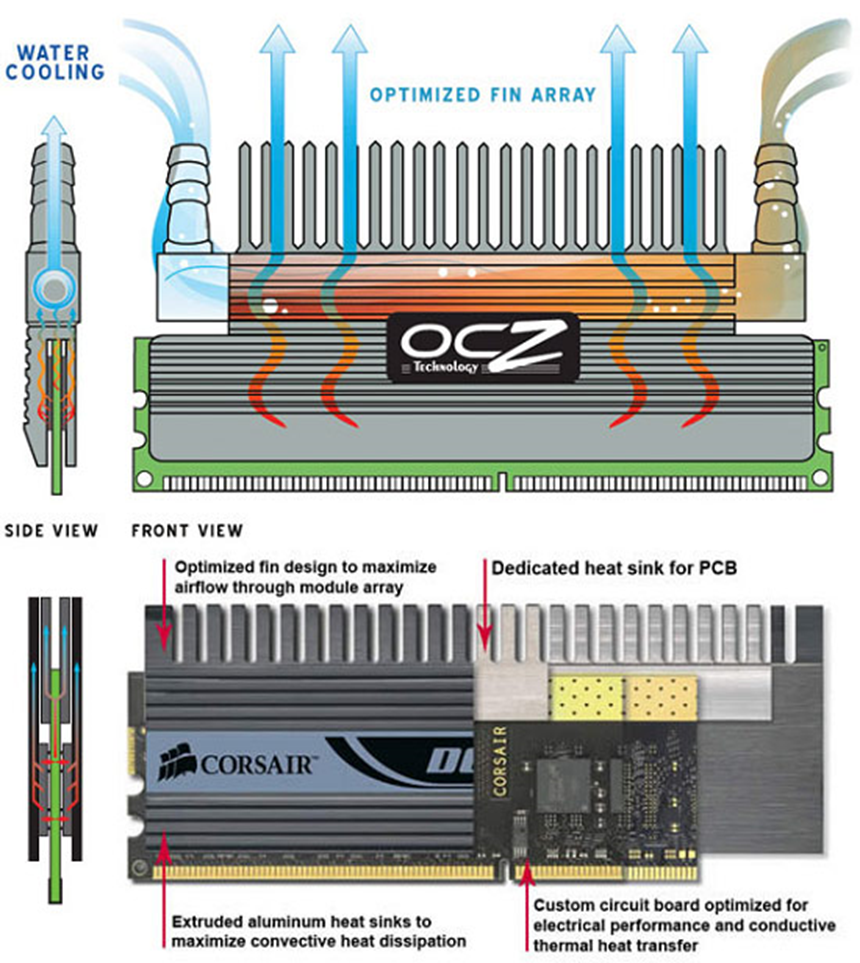

如果芯片底部的连接器较短,且呈网格状排列,则在热胀冷缩循环过程中,会导致每个引脚或焊球之间的应力不均匀。当 DRAM 相对于所连接的印刷电路板 (PCB) 升温且膨胀速率不同时,就会发生这种情况。PCB和 DRAM 芯片之间的不同膨胀速率会对焊球施加应力,并可能导致连接断裂 – 这就是为什么用户不应将 DRAM 电压升至高于规格的原因之一,除非采取了额外的措施来保持内存冷却。更高的电压会产生更多的热量,并以更快的速度降低内部 DRAM 电路的性能。OCZ(FlexXLC、Reaper、ReaperX)和 Corsair(DHX、Dominator)的某些内存模块采用先进的散热技术,可减少热循环过程中 DRAM 和 PCB 之间的差异。

OCZ 和 Corsair 验证其 PCB 散热技术有效性的方法是,让模块长时间承受极端温度循环,然后用 X 射线检查 DRAM 球连接处是否有断裂。这是一个极其耗时的过程,也是超频玩家需要牢记的要点之一。

OCZ 和 Corsair 为 FBGA DRAM 提供专用 PCB 冷却 资料

来源: OCZ Technology 和 Corsair Memory

如前所述,BGA技术的另一种变体被称为强化BGA。顾名思义,它通过强化连接点来提高DRAM在热循环(从热到冷,反之亦然)中的可靠性。DRAM芯片底部的焊球直径与焊点在温度循环过程中的可靠性成正比。直径越大,可靠性越高——这也是某些内存模块能够耐受更高温度的原因之一。

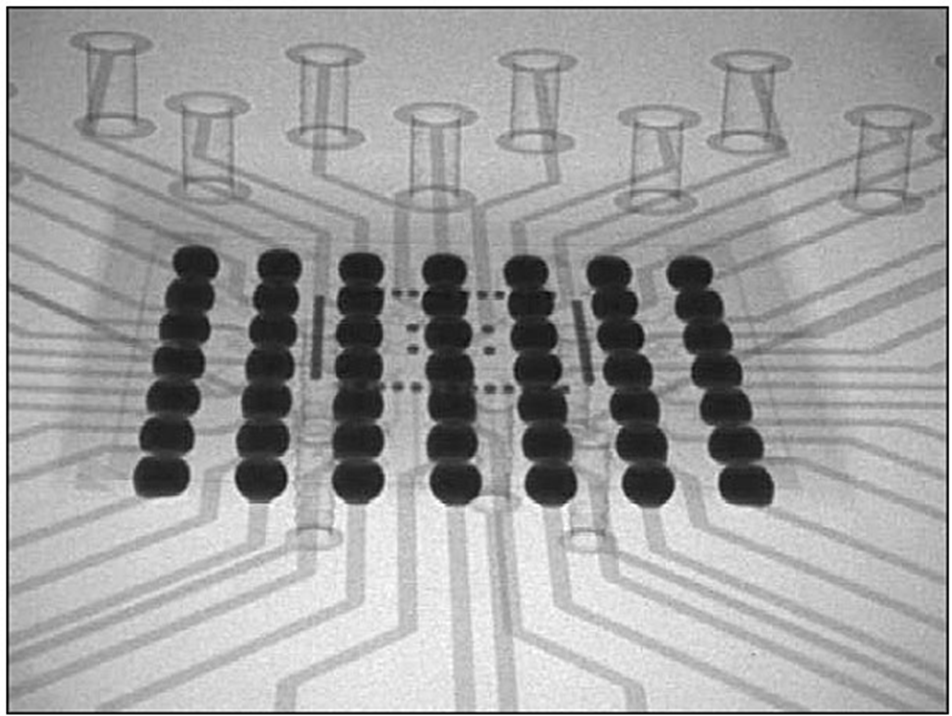

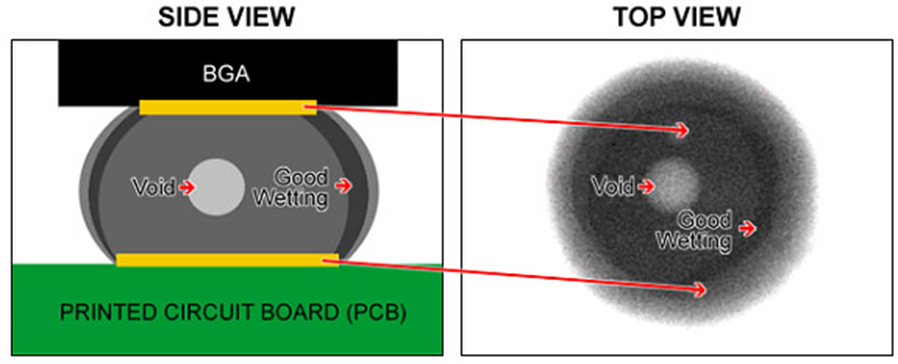

内存模块制造商经常使用 X 射线技术检查从生产批次中抽取的样品,以查找异常焊点。BGA连接不易从各个角度接触,因此需要使用 X 射线、在线测试和专用显微镜等先进的成像技术。X射线图像可以从各个角度拍摄,以验证 DRAM 芯片与底层 PCB 之间的连接是否正确。成像解决方案的最新进展可以与符合 RoHS(《限制在电气和电子设备中使用某些有害物质指令》)规定的无铅焊膏配合使用,同时提供计算机生成的3D细节。

BGA X射线检测

来源: STL Electronics

常见的BGA缺陷包括焊点桥接、焊点缺失、错位和焊点开路。质量控制流程通常通过光学识别软件实现自动化。机器会尝试检测诸如焊点桥接、过多空隙、焊点直径不规则或球形焊点等缺陷。所有制造商都使用上述X射线技术的变体。

BGA焊球 – 边缘颜色较深的圆环表示润湿性良好,亮点表示空洞。

数据来源: Phoenix/X-ray GmbH

焊点中的空隙或气泡被认为是有害的,但在制造过程中极难避免,通常将其控制在总连接量的一定百分比以下。空隙过大会导致焊点缺焊,并损害连接几何形状。BGA 焊点中过多的空隙会在热循环过程中削弱接触力,从而缩短内存模块的使用寿命。

其他手动检查流程包括使用功能验证、内部电路测试仪 (ICT) 和专用探针。有时,会使用“最高放大倍数斜视图”(OVHM) X 射线技术代替典型的倾斜法,从一定角度检查焊球,而不会降低放大倍数。

LAB-Z注释: SMT 厂商是否能够对产品进行X光检测可以作为考察SMT能力的标准。我接触过的一搏科技和一些厂商都有这样的能力。SMT 完成之后,直接用X光检查,能够确保SOC焊接的可靠性。

参考:

1. https://detail-infomation.com/package-types-bga/

关于 PCB/应力/芯片不良的问题,感受最深的恐怕就是微软了。

微软公司在2005年11月推出游戏主机Xbox360后,众多用户曾向微软方面投诉游戏主机经常出现不同程度的故障,而且几率偏高。有调查显示,早期版本Xbox360返修率高达68%,而2007年7月的报告指出故障几率还是有33%。

三个红色灯光形成一个环形,绰号为“三红”(Red Ring of Death)。

微软随后将游戏主机三红故障部分保修期由一年延长至三年,但其他故障问题仍维持在一年保修。微软声称将于新推出的版本主机改进制造工艺。【参考2】

在花费了十几亿美元之后,微软终于搞清楚产生的原因是GPU 芯片本身。简单的说是基片、封胶几个部件的膨胀系数都不一样,封胶在高温下还有软化的趋向。这样导致出厂之后不同材料之间存在着应力,相互拉扯。用户在使用过程中热胀冷缩加剧了这种现象,最终导致内部封装的焊料失效。更详细的解释可以在【参考3】看到。

2.https://zh.wikipedia.org/wiki/Xbox_360%E6%95%85%E9%9A%9C%E5%95%8F%E9%A1%8C

3.https://www.zhihu.com/question/340045804/answer/2638540514